1. Gedanken zur Materialbeschaffung

Grundsätzlich ist es von Vorteil die gedruckten Teile sowie Fräser und Zubehör bei Ryan (Vicious1.com) zu bestellen. In die Konstruktion und den Service fließen viele Arbeitsstunden. Man sollte zumindest eine Spende in Erwägung ziehen um das Projekt zu unterstützen.

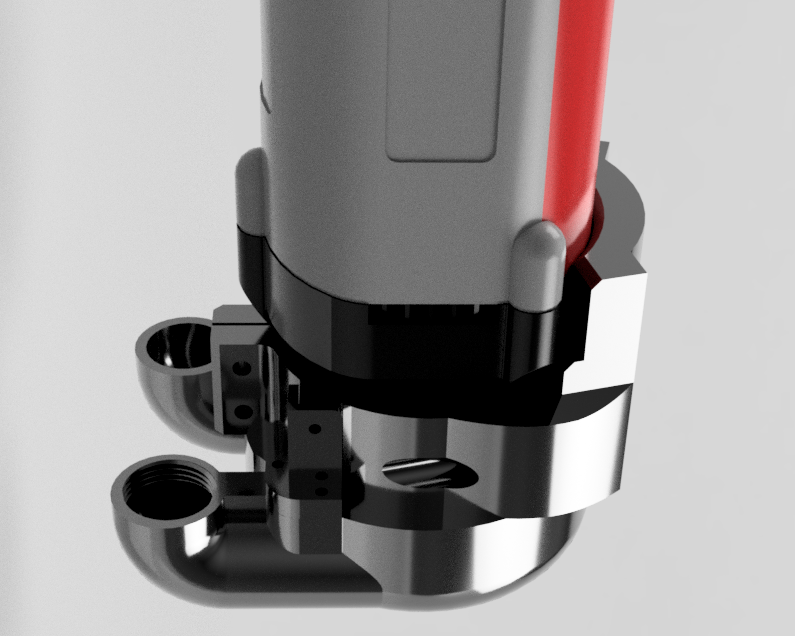

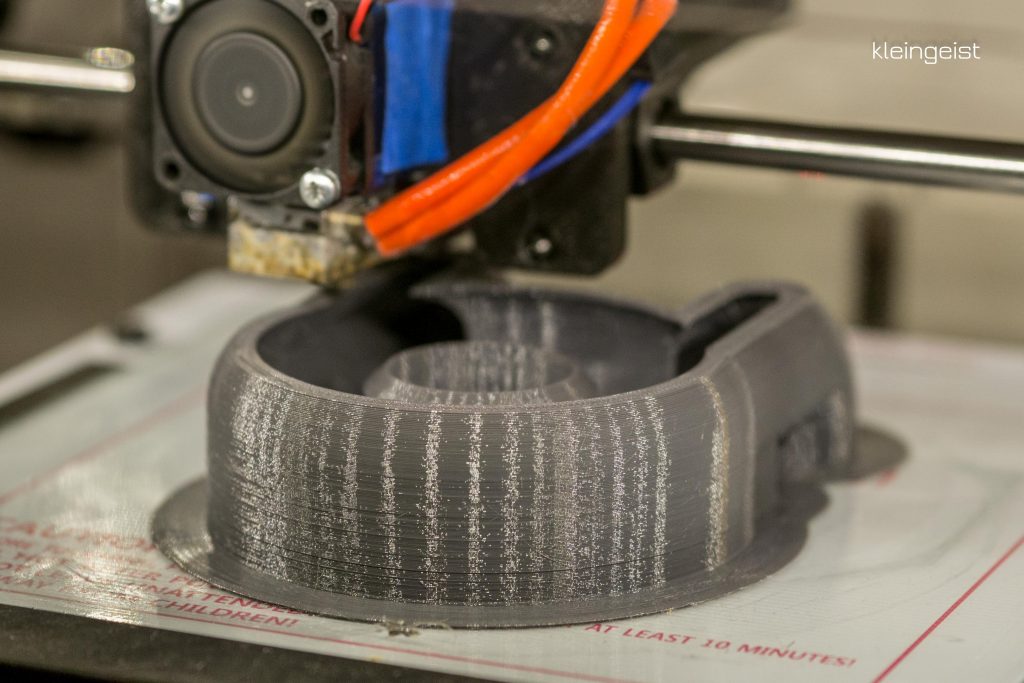

2. Druckteile

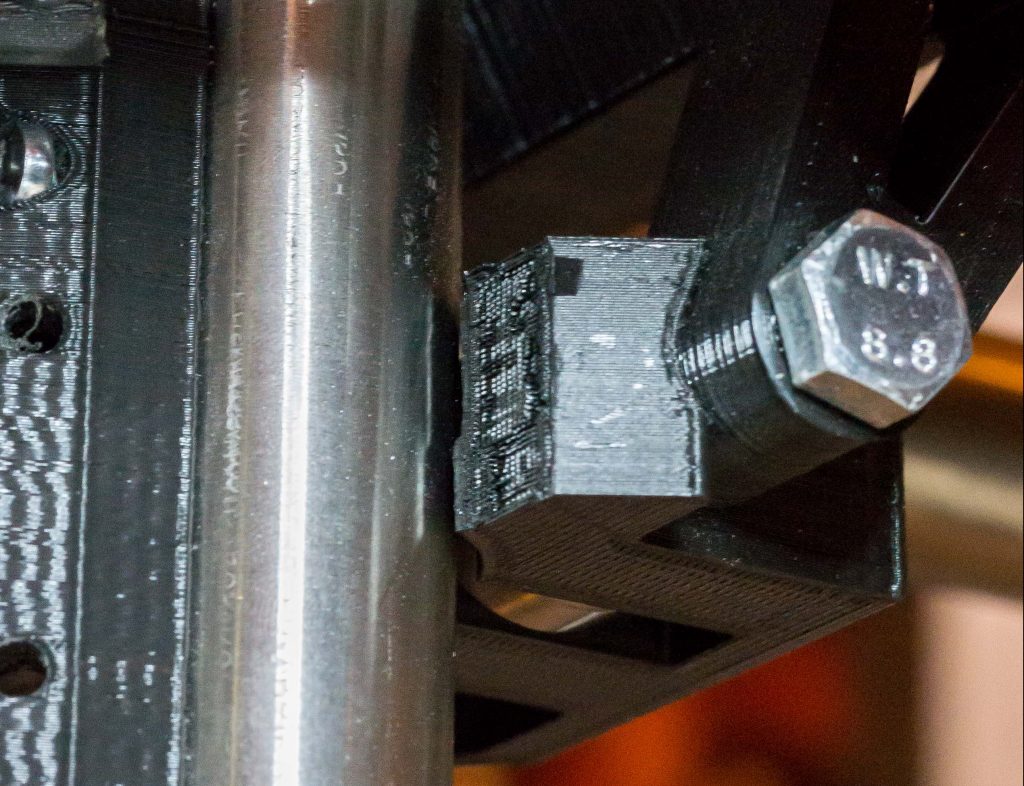

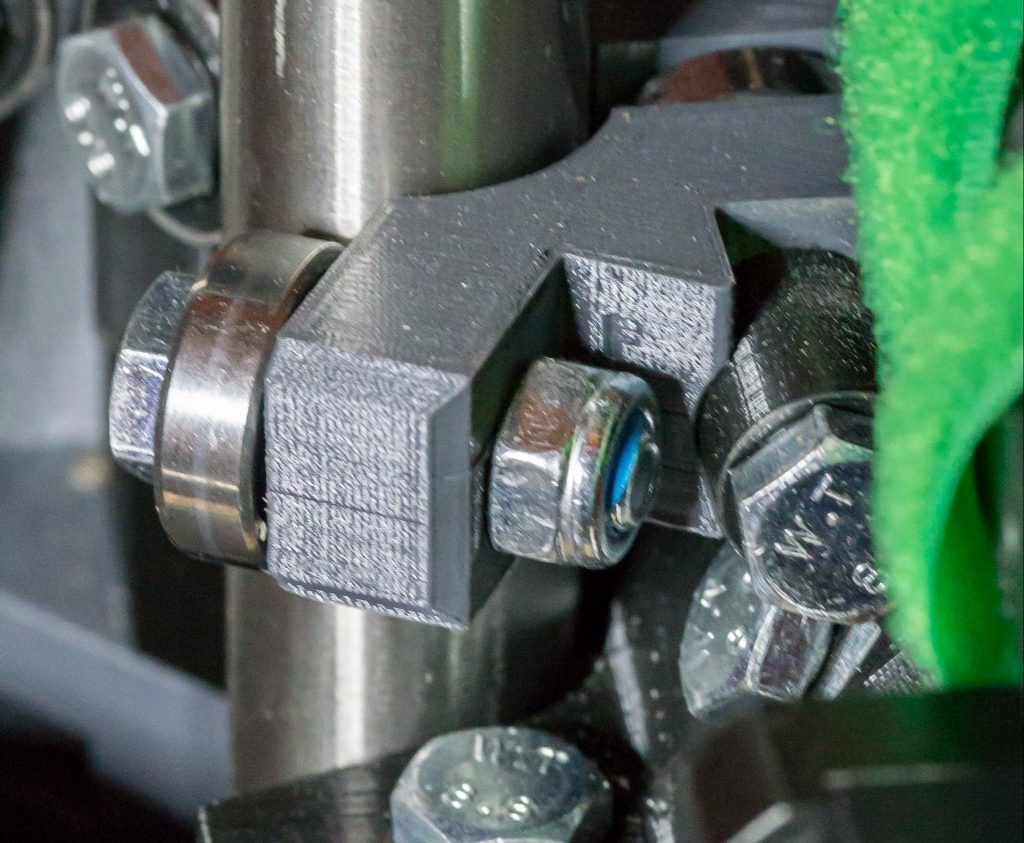

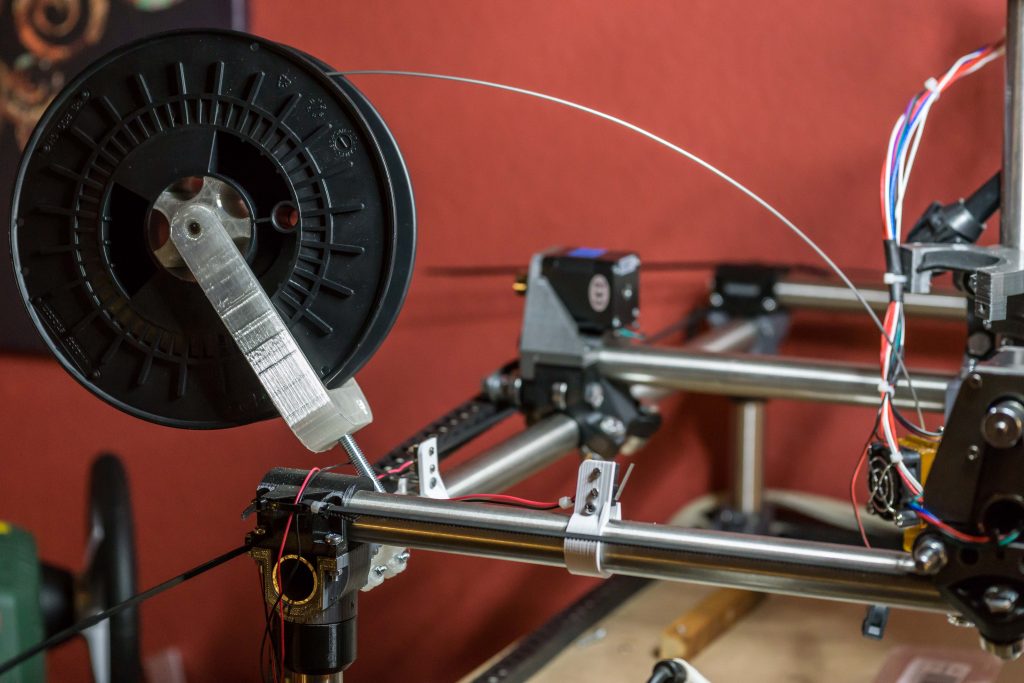

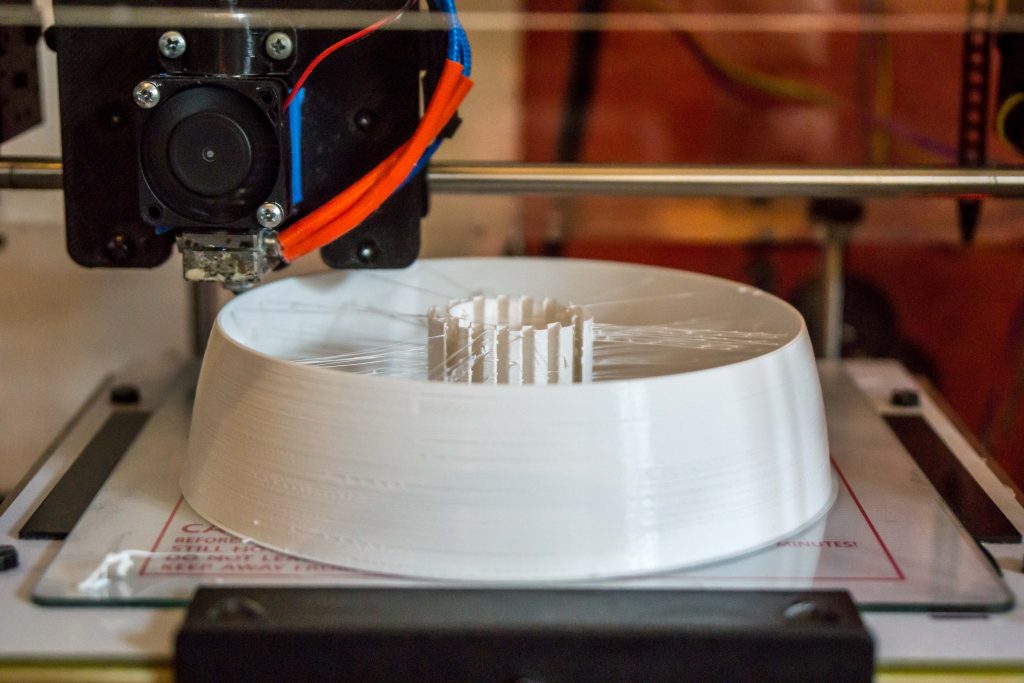

Die gedruckten Teile benötigen je nachdem was für Drucker man zur Verfügung hat und der dafür freien Zeit 1- 2 Wochen. Es ist aber durchaus schaffbar und macht einen Teil der Faszination für diesen Router aus. Die Teile sind gut konstruiert und lassen sich auf einem kalibrierten Drucker sauber herstellen, ohne große Nachbearbeitung. Gedruckt habe ich sie mit den von Ryan empfohlenen Einstellungen. Aufgrund der langen Druckzeit empfehle ich bei einer Schichthöhe von Oberhalb 0,2 mm zu bleiben. Die Genauigkeit ist vollkommen ausreichend und die Druckzeit bleibt erträglich. Verwendet hab ich PLA und PETG von „Das Filament“ genaueres dann in der Teileliste. PETG ist zwar zäher aber leider auch flexibler deswegen ist die PLA variante zu bevorzugen, wie ich später feststellte.

3. Mechanische Komponenten

Je nachdem wieviel man ausgeben möchte kann man hier natürlich auch hochwertigere Komponenten verwenden. Ich habe mich für Edelstahl entschlossen da ich auch die Bearbeitung von Aluminium im Sinn hatte.

Die größe des Routers spielt eine entscheidende Rolle. Möchte man Aluminium oder Komposite verarbeiten sollte man unter einer Gesamtgröße von etwa 70 x 70 cm bleiben. Umso kleiner umso stabiler wird das ganze natürlich. Auch die Höhe wird vom angestrebten Verwendungszweck mitbestimmt. Möchte man die MPCNC als 3D Drucker verwenden ist es hierbei jedoch sinnvoll mindestens 10 cm finale Bauhöhe zu bekommen. Ich habe mich für eine nutzbare höhe von 15 cm entschieden. Um Aluminium und GFK fräsen zu können hab ich mir einen erhöhten Arbeitstisch gefertigt, der dann die Höhe zum Mittelpunkt der sich kreuzenden Streben minimiert. Die Standfüße sind natürlich dann trotzdem lang und geben etwas nach aber zumindest das Spiel im Werkzeugkopf und somit die Abweichung am Fräser ist minimiert und die Vielseitigkeit bleibt erhalten.

Die Rohrlängen können mithilfe dieses kleinen Tools ermittelt werden. Simple MPCNC Calc

In meinem Fall hab ich also bei einer Gesamtgröße von 70 x 70 cm eine Bearbeitungsfläche von 40 x 40 cm und eine Bauhöhe von 15 cm. Meine Tests bestätigen dabei eine gute Fräsleistung sowie genug Raum um das ganze als 3D Drucker zu betreiben. Die Werte für die Rohre können natürlich gerundet werden um den Schneidvorgang zu vereinfachen.

4. Elektronische Komponenten

Ich habe die empfohlenen Steppermotoren verwendet. Da hier zwei Stepper pro Achse werkeln bringen diese ausreichend Drehmoment für alle bisher getesteten Materialien und Geschwindigkeiten mit.

Als Steuerung kommt ein RAMPS 1.4 board und ein originaler Arduino Mega 2560 zum Einsatz. Zusammen mit den DRVs ist das auch die empfohlene Konfiguration. Alternativ könnte man ein Smoothieboard verwenden welches ein wenig intelligenter beim Fräsen vorgeht und feinere Abstufungen bei runden Formen ermöglicht. Dafür gibt es allerdings keine vorkonfigurierte Firmware und auch der Preis ist logischerweise etwas höher. http://smoothieware.org

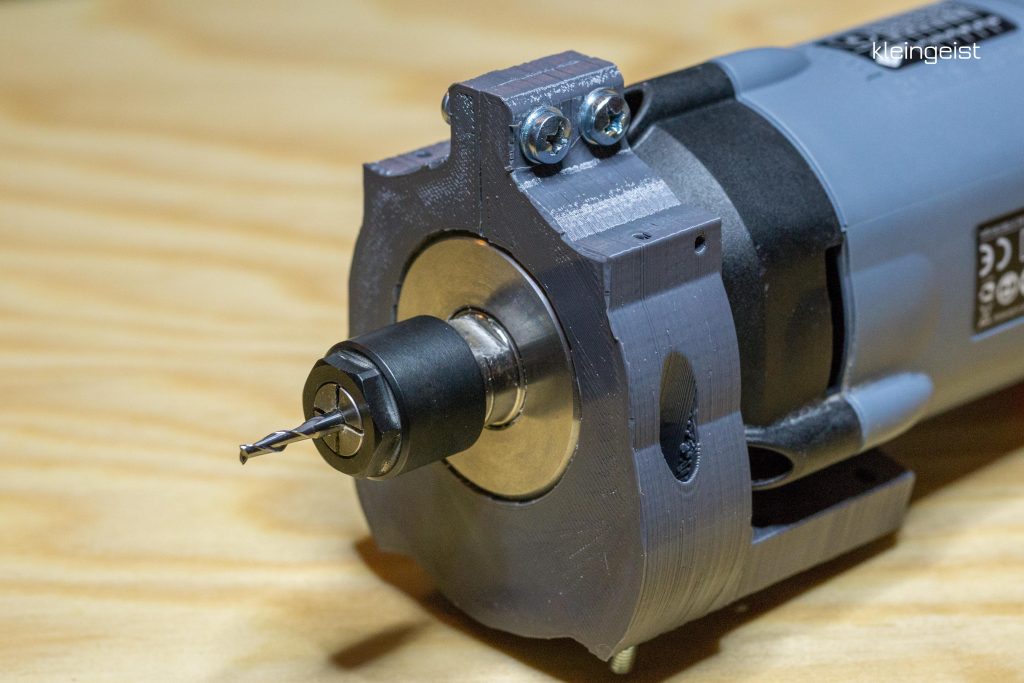

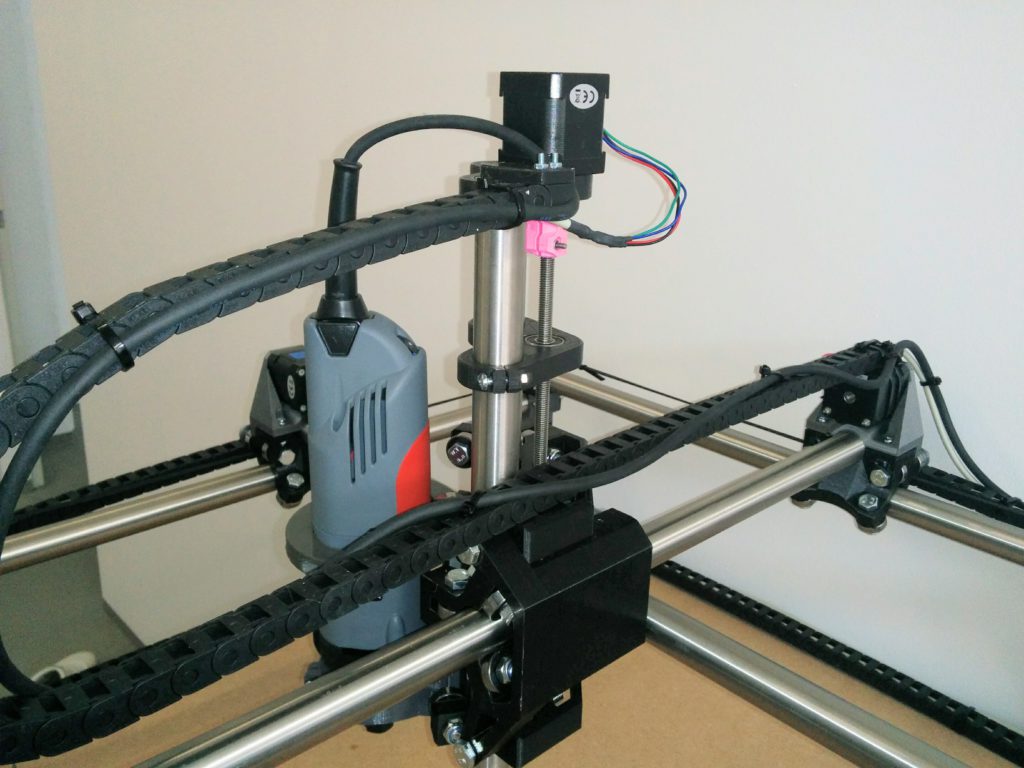

Die Kress FME 800 ist eine gute Wahl als Frässpindel. Genügend Leistung, geringeres Gewicht als bei Beispielsweise Suhner und präzise im Rundlauf. Ich hatte bisher noch nicht beobachten können das die Leistung der 800 Watt Version nicht ausreicht. Selbst bei schnellen Aluminium Schnitten ist die Drehzahl nicht eingebrochen zumindest mit den bisher verwendeten 3mm Fräsern. Die Lautstärke ist recht hoch und liegt etwas Oberhalb des üblichen Staubsaugers aber da hilft wohl nur eine HF Spindel. Zu dem Thema hatte ich mich kurz informiert und was qualitatives und halbwegs bezahlbares konnte ich nicht finden, bis auf die dubiosen „Chinaspindeln“. Dennoch scheint es eine ganze Menge Leute zu geben die mit dieser Alternative zufrieden sind.

Bei der Stromversorgung hab ich mich für die 30 A Version entschieden. Das ist prinzipiell nur nötig wenn man später 3D Drucken möchte und grössere Heizbetten verwendet. Für gewöhnlich reicht ein Netzteil mit um die 10 A (12V) locker aus.

5. Kleinteile und Zubehör

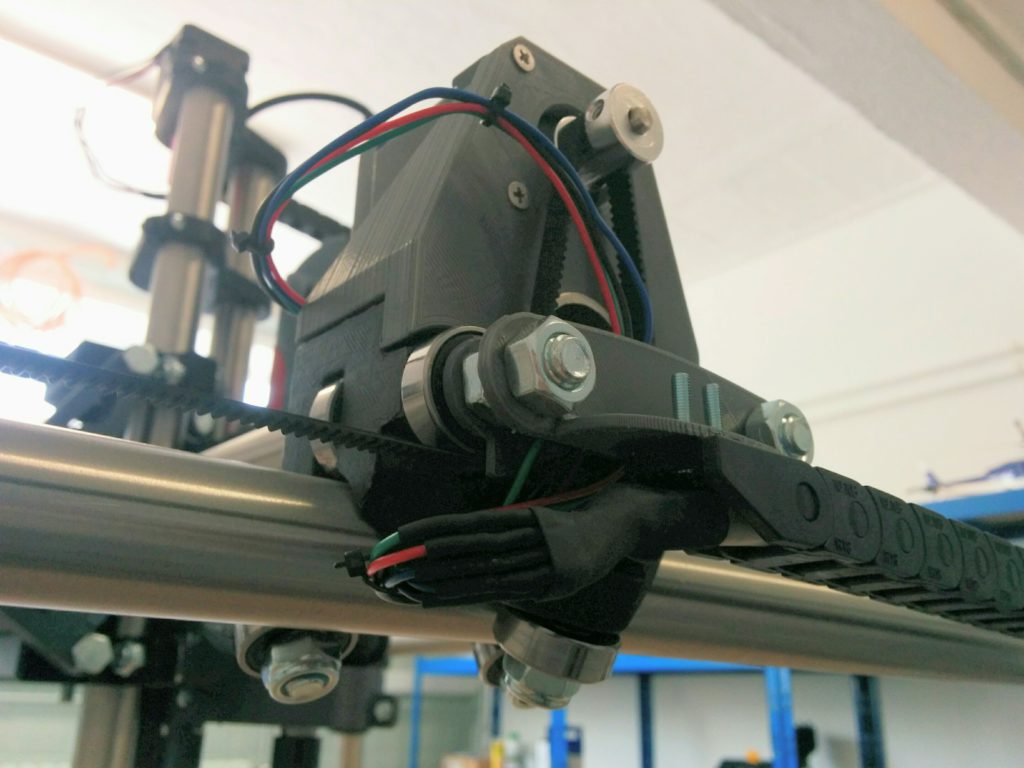

Optional aber hilfreich sind Sachen wie Endstops für Werkzeugwechsel, Energieketten für die sichere Führung der Kabel und ein LCD mit SD Karten slot für PC freien Betrieb.

6. Teileliste mit Link

Hier ein Beispiel zu den verwendeten Komponenten und wo man sie bekommt. Ich habe gute Erfahrungen mit diesen Lieferanten gemacht daher liste ich sie auf. Bitte trotzdem selbst prüfen ob die Teile geeignet sind. Dafür kann ich keine Garantie geben.