Ich hatte einiges probiert als Steuerung für die Fräse. Die meiste Zeit hatte ich Openbuildscontrol https://software.openbuilds.com auf einem kleinen Wohnzimmer PC (AMDFusion E350) laufen. Das funktionierte gut so lang wie beim Trochoidalfräsen oder Fusion adaptive nicht allzu viele Pfadsegmente gestreamt werden müssen. Das passiert selten aber wenn es passiert stottert der Ablauf was wiederum für den Fräser eine Belastung sein kann. Einen große Rechner wollte ich aber auch nicht wirklich daneben stellen also fing ich, nach der Steuerungslogik in den vorherigen Beiträgen, mit einer integrierten Steuerung an.

:

Akt 1 : Openbuildscontrol auf einem Odroid C2 mit TouchVU Screen

Das stellte sich etwas als knifflig heraus. Die Entwickler rieten schon von dem Einsatz auf arm Rechnern ab aber probieren muss man es jetzt ja trotzdem mal.

Ich habe draufhin das Script für die Installation auf dem Raspi auf den odroid c2 und armbian angepasst. Das lief dann irgendwann sogar allerdings musste ich die 3D-Ansicht deaktivieren. Somit hat man dann auch keine 2d Preview von irgendwas. Das ganze startete automatisch als einzelnes chrome Fenster ohne Desktop direkt nach dem Start und war sogar, naja ahm, nicht brauchbar. MAn konnte zwar einfach vo neinem anderen Rechenr den zu fräsenden Gcode einfach per Netzwerk auf die Fräse ziehen, da Openbuildscontrol als Server client Web Anwenung funktioniert, allerdings hat man dann nicht mehr viele Eingriffsmöglichkeiten auf dem Odroid. Es beschränkte sich auf Nullen und andere Vorbereitungsarbeiten. Das war mir ein bisschen zu wenig für den Materialeinsatz den man da ins Feld führt (Odroid + VU).

Nach einiger Zeit desintegrierte sich die Installation ohnehin aufgrund irgend eines Updates. Grr…

Akt 2: Vielleicht könnte man irgendwie doch was eigenes Schreiben?

Das war zunächst eine recht gewagte Vorstellung, jedoch war das auch nicht das erste mal das ich mich irgendwo fluchend durchgefräst hatte. Python kannte/konnte ich ja schon ein klein wenig von vorhergehenden Abenteuern und TKinter bin ich auch schonmal begegnet als ich die Minianwendung für meinen Zweibeinroboter geschrieben hatte. Ein passendes Buch zu Python 3 hatte ich auch seit geraumer Zeit und dieses erwies sich durchaus als nützlich.

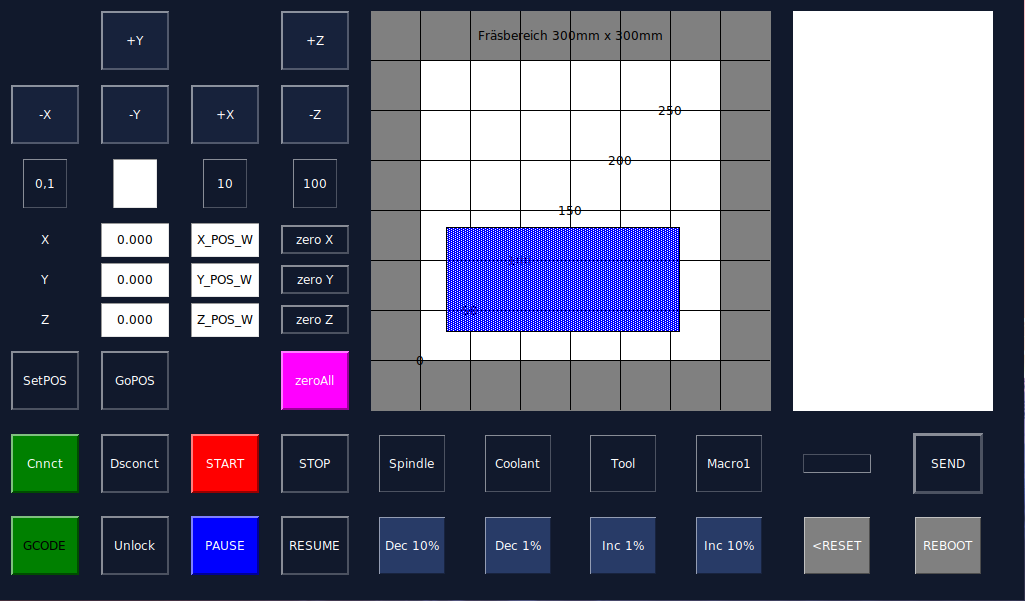

Einige Tage später hatte ich dann die erste einfache Version die auf den Odroid übertragbar war fertig und irgendwie fand ich das alles sehr sehr chic. Ein paar weitere Tage später lief auch der Gcode so weit rund und das Nullen und Joggen funktionierte auch super. Einzige einige Zeilen schien er dann und wann zu verschlucken und Arcs und ähnliche exotische (:D) Gcode Befehle waren ihm zunächst auch Fremd.

Updates lassen sich einfach über SSH zugriff und einem schlichten „git pull“ befehl ziehen und die NC Files landen per Nextcloud auf dem kleinen Rechner. Durch die minimalen Abhängigkeiten (0) sollte das auf jeder noch so staubigen Distribution laufen.

Ich gebe zu ich hab bisher trotzdem noch nichts damit gefräst, einfach weil das unter Zeitdruck eine sehr sehr schlechte Idee ist aber ich werde mir Mühe geben das ganze demnächst unter harten Einsatzbedingungen gnadenlos auszuloten.

Diese wirklich tolle Software findet ihr unter dieser Adresse: https://github.com/BKLronin/touchCNC

Danke für ihre Aufmerksamkeit.

P.S.:

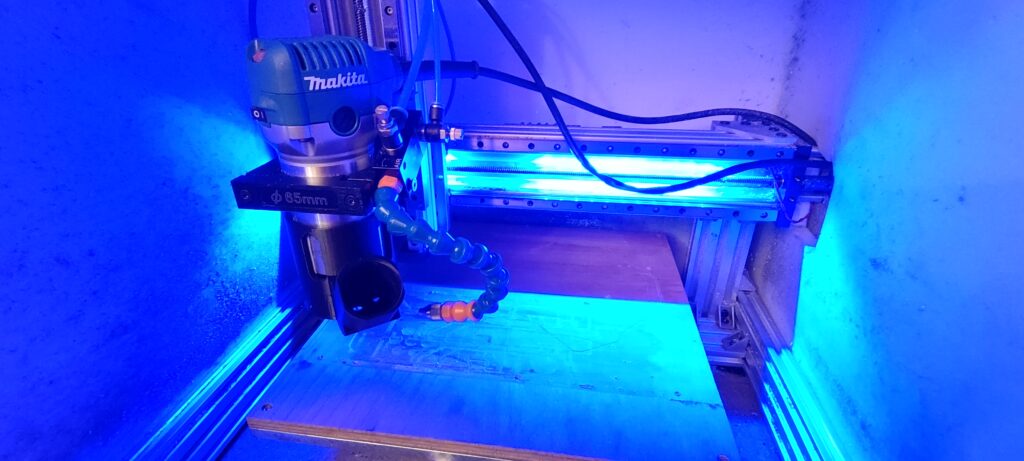

Mittlerweile gibt’s auch eine Tröpfchenkühlung die echt beim Alufinish hilft sowie eine neue Absaugung falls es Mal Holziger wird.

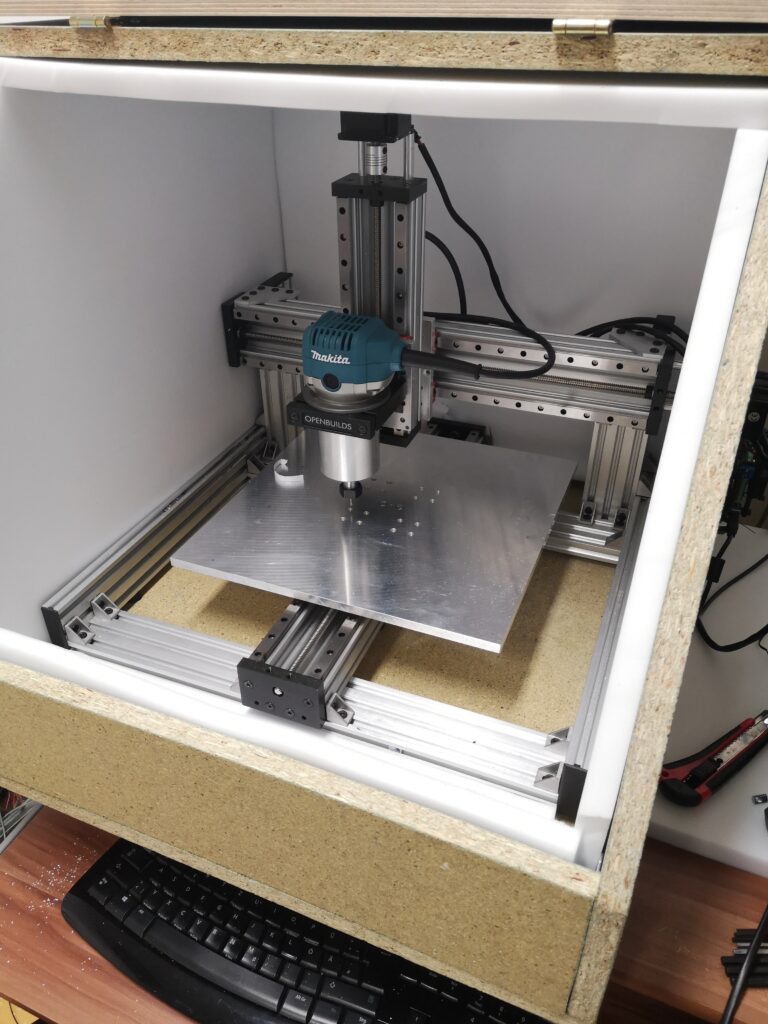

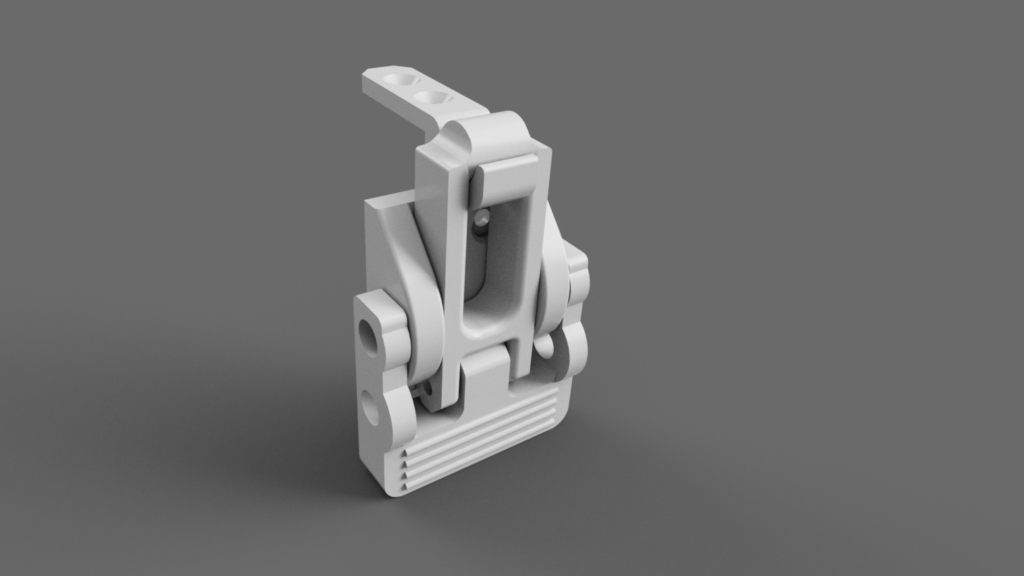

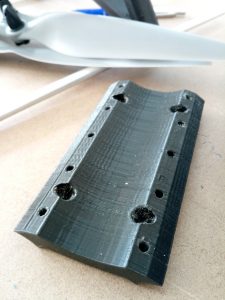

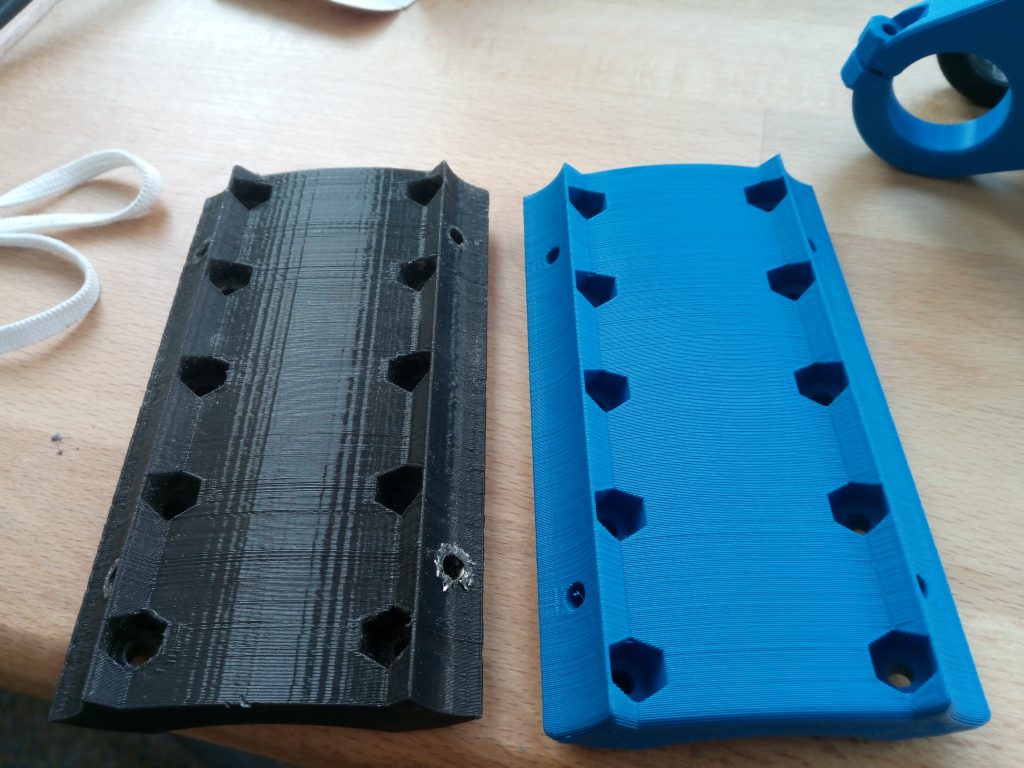

Ready for assembly 🙂

Ready for assembly 🙂

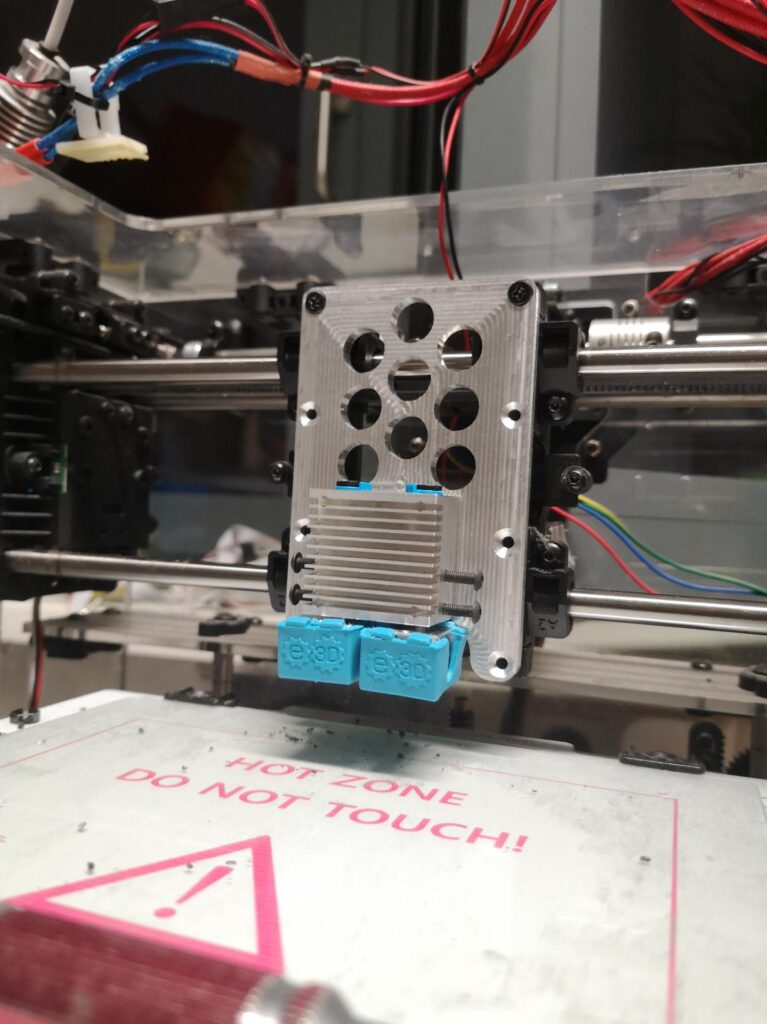

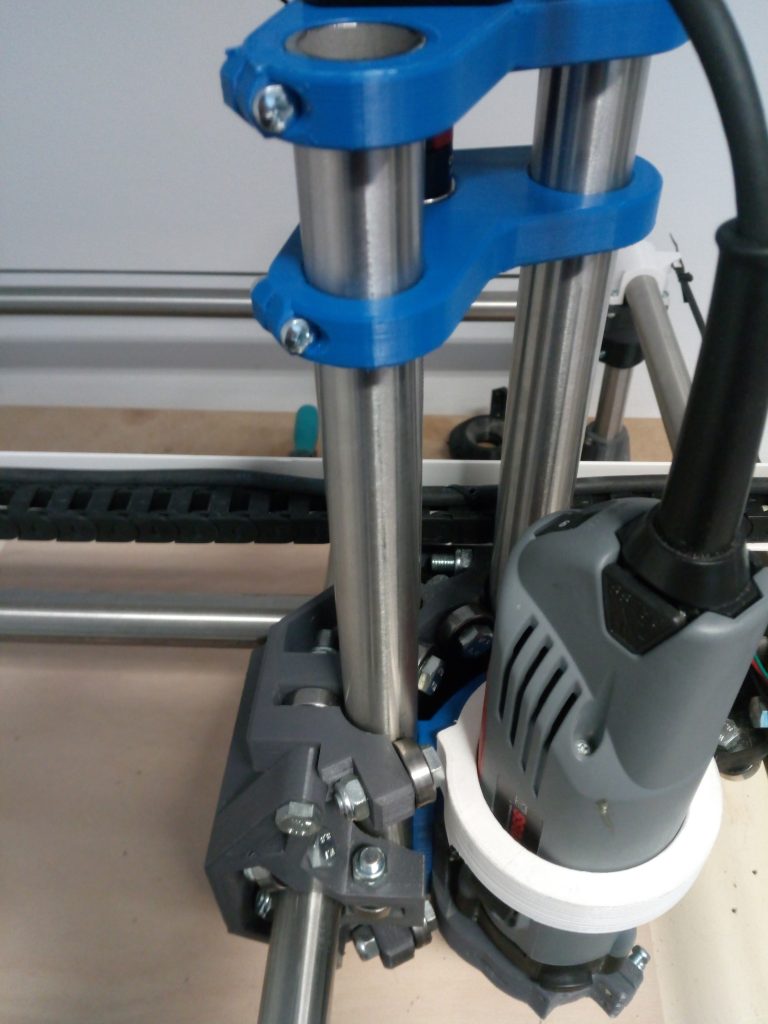

Now everything is assembled again. The tubes are now „perfectly“ straight and parallel. I used a glass plate to verify the alignment.

Now everything is assembled again. The tubes are now „perfectly“ straight and parallel. I used a glass plate to verify the alignment.